プレス金型

2024.09.09プレス金型とは

プレス金型は、主に金属の材料を大量生産するために使用される金型です。金型は、上型(パンチ)と下型(ダイ)から構成され、これらの間に材料を挟んで圧力をかけることで、目的の形状に成形します。

プレス金型は、以下のメリットがあります。

高い生産性

プレス加工は高速で行うことができるため、短時間で大量の製品を生産でき、生産効率が非常に高いです。。

高精度な加工

金型を高い精度で設計・製作することで、複雑な形状の部品でも均一な品質で大量生産することができます。

コスト削減

金型を起こす初期投資は高くなりますが、プレス工程の加工は他の工法に比べて低コストの為、大量生産することで、1個あたりの製造コストを削減できます。また、材料の無駄を最小限に抑えることも可能です。

品質の安定化

同じ金型を使用することで、製品の品質を一定に保つことができます。

プレス金型は、自動車部品、電子機器、家電製品など、様々な産業分野で使用されており、現代の製造業に欠かせない重要な技術です。

プレス金型の構造

前述のように、プレス金型は主に上型(パンチ側)と下型(ダイ側)から構成されています。これらの間に材料を配置し、プレスすることで成形加工を行います。

ここでは、プレス金型の主要な構造要素を解説します。

ダイ

下型の主要部分で、材料を所定の形状に成形する役割を果たします。製品の品質に直接影響する部分です。

パンチ

上型の主要部分で、材料を押し抜くための型です。ダイとの隙間(クリアランス)が重要で、製品の品質や金型の寿命に影響します。

ストリッパー(パンチガイド)

パンチが材料から抜ける際に材料を押さえ、材料がパンチに付着するのを防ぎます。また、パンチの位置決めにも役立ちます。

ガイドピン

上型と下型の位置合わせを行う部品です。加工精度を確保する役割があります。

ダイプレート

ダイを固定するための台座です。プレス機械からの力を均等に分散させます。

パンチプレート

パンチを固定するための台座です。ダイプレートと同様、パンチを固定し、プレス機械からの力を均等に分散させます。

バッキングプレート(バックアッププレート)

パンチやダイを支える補強板です。プレス加工時の衝撃や応力を吸収し、金型の変形を防ぎます。

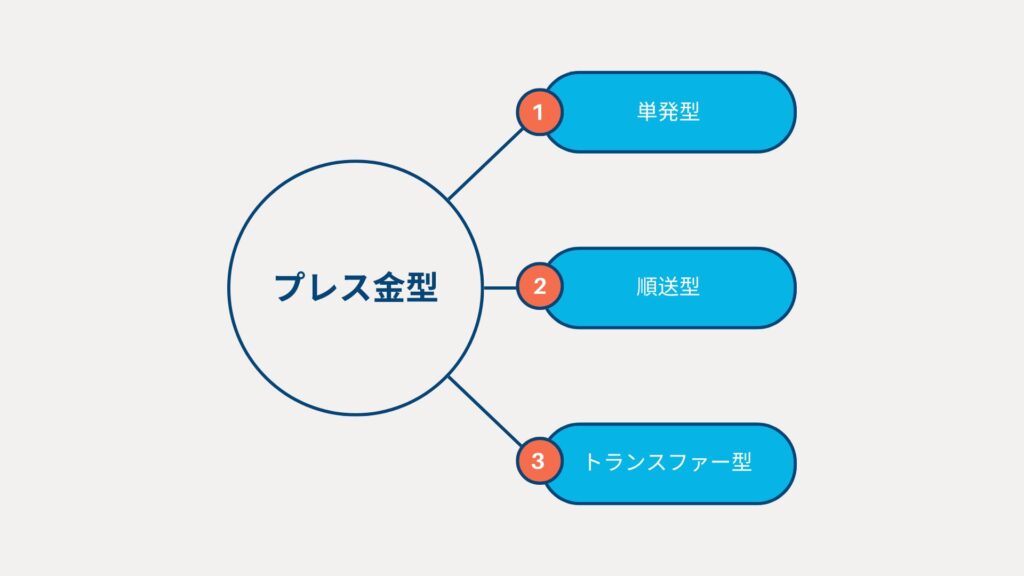

プレス金型の種類

プレス金型には様々な種類があり、それぞれ特徴や用途が異なります。ここでは、主なプレス金型の種類について説明します。

単発型

単発型のプレス金型は、1つのプレス操作で1つの加工を行う金型です。この金型は、比較的単純な形状や工程が少ない部品の製造に使用されます。

試作やプロトタイプ製造、少量生産の部品、簡単な打ち抜きや曲げ加工に使われる金型です。

順送型

順送型のプレス金型は、1枚の金属シートを連続的に複数の加工工程を通過させることで、異なる加工を段階的に行いながら最終的な部品を完成させる金型です。このタイプの金型は、材料をつなげたまま搬送とプレス加工を連続で行います。

自動搬送による効率化、複雑な形状の加工が可能です。

トランスファー型

トランスファー型のプレス金型は、複数の加工ステージを経て、金属部品を段階的に成形する金型の一種です。このタイプの金型では、はじめに材料を切り離してからプレス加工を行います。トランスファー金型は単発型の集合体で、高さのある製品のプレス加工に適しています。

順送型と比べると歩留まりが良いという特徴があります。

設計プロセス

プレス金型の設計プロセスは、製品の品質、生産性、コストに大きな影響を与える重要な工程です。ここでは、設計プロセスの流れと各段階での重要ポイントを解説します。

1. 製品の設計と仕様決定

製品の成形内容、寸法、形状、材質、精度などを含めた仕様を決定し、製品の図面や仕様書を作成します。

2. 加工方法の検討

製品の形状や機能に応じて、金型の大きさや構造、成形プロセスを決定します。

3. 金型設計の開始

金型の基本的な構造やレイアウトを設計します。各工程の配置、金型部品の形状、強度、部品の干渉の有無などを検討し、設計図や組立図に必要な情報を書き込みます。

4. 試作品の製造

まず試作品を作成し、製品の形状や品質の確認をします。必要に応じて設計の問題や不具合を特定し、金型に修正を加えます。

5. 金型部品の製造

完成した設計図面に基づいて、金型部品を製造し、製造された部品を組み立てて、金型全体を完成させます。ここでは、各部品の精度や寸法を確認しながら組み立てを行います。

金型設計において考慮すべきポイント

金型の設計は、単に形状を決めるだけでなく、製品の要求仕様、材料の特性、加工方法の選定、耐久性、コスト、メンテナンス性など、さまざまな要素をバランスよく考慮する必要があります。ここでは、金型設計を成功させるために、考慮すべき重要なポイントについて解説します。

1. 製品の仕様と設計要件

製品の特性(硬度、延性など)を考慮し、型材質選定を行う必要があります。

2. 加工方法の選定

製品や生産量に応じた金型の種類を決定します。

また、加工の順序が製品の品質や金型の寿命に大きな影響を与えるため、工程設計は慎重に行います。無理のない加工順序を設定し、加工変形やバリの発生を最小限に抑えます。

3. 金型の構造と強度

強度不足による変形や破損を防ぐために、型材質の選定を行います。摩耗しやすい部分には、コーティングを施すこともあります。

4. メンテナンスと保守性

金型のメンテナンスが容易に行えるよう、部品の交換や調整がしやすい設計を心がけます。金型の部品を標準化できれば、保守や修理の際の部品調達が簡単になり、コスト削減につながります。

5. コスト効率

金型の製造コストと製品の製造コストのバランスを考え、最適な設計を行います。金型の耐久性と初期投資のバランスを見極めることが重要です。

6. 安全性

作業者の安全を確保するための機構や設計を取り入れます。操作時に危険な部分がないか、万が一の時に安全装置が機能するかを確認します。